HI~欢迎来到数造云打印平台!

激光熔覆技术是20世纪80年代后兴起的一种新的表面处理技术,是指在基体表面上涂覆不同材料,这些材料以粉末的形式经送粉装置输送到基体材料表面,然后通过激光照射使粉末材料熔化后逐渐凝固在基体上,形成一种新的复合材料的工艺方法。

这种工艺可以改善基体材料表面的耐磨,耐热,耐腐蚀的特性。因此,此技术有很高的经济效益,目前在制造和修复金属零件方面已得到广泛应用,而且在航空航天,机械电子,武器制造,以及3D打印等方面具有良好的应用前景。

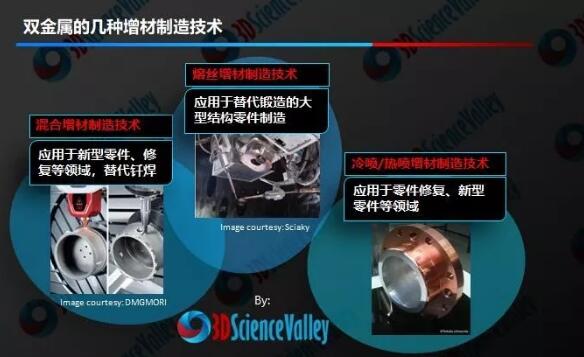

此外,传统制造领域,双金属复合界面的结合方式多采用机械结合型复合或冶金结合型。激光熔覆技术在双金属的加工方面相比于传统加工工艺具有着突出的优势。

近十年国内外在DMD同轴送粉机型研究的若干算例,并对其发展背景做了简要总结。本期谷.专栏所分享的文章基于之前的文献分析,结合实际产品对某型号DMD同轴送粉3D打印模型进行仿真模拟计算,并对其提出改进建议(图1)。

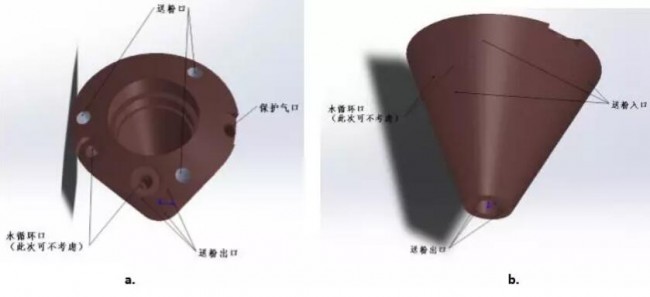

图1 物理模型-同轴送粉打印喷头与腔体。

通过文献1可知,直接金属打印过程中粉末材料的输送质量直接影响到打印效果和成本。好的输送可以减少粉末浪费,得到的打印金属件表面具有较好的均匀性。另外,同轴送粉打印喷头的价格较高,对DMD机型的成本控制至关重要。因此送粉喷嘴的结构设计成为DMD机型中的设计重点之一。载气式同轴送粉技术在目前DMD机型的喷头模型得到中广泛应用,这种送粉方式基于固气两相流原理,依靠气体的动力输送粉末。但由于受气体影响较大,难以控制粉末的流向,所以粉末的利用率低。优化改进送粉喷头的结构将大大提高DMD机型的打印效率及质量。

在同轴送粉中,由于粉末流与激光束同轴输出,所以当粉末汇聚性差,汇聚焦距太小时,在成型过程中粉末的反弹容易造成喷嘴堵粉而影响零件的成型质量;而当焦距过大时,熔池定位的控制难度加大,精准度难以保证。除此之外,在直接金属熔覆过程中,由于激光的照射产生巨大能量,形成熔池,从而使金属颗粒熔化,期间经过大梯度的能量及温度变化使熔融状态的金属在底板或基体上固化成型。传统的研究方法包括物理实验的试凑法和实时矫正法,但这些实验复杂度高而且价格贵重,所以随着近几十年计算流体力学的发展,更多的学者将眼光放在对激光熔覆技术的仿真模拟上面,来探究一个更加经济快捷的研究方法。

针对DMD 3D打印机喷头的机理探究是个复杂的问题,需要长时间的经验总结,相关问题例如1. 熔池附近的粉末流,2. 打印材料粉末熔化过程中的热变化,3. 打印料材在固体基底或底板上的成型,等等。本系列文章仅将仿真计算重点放在打印腔室内部流场,特别是喷头附近流场的模拟,分析推断粉末在腔体内的分布情况,并提出改进建议。

喷嘴模型介绍

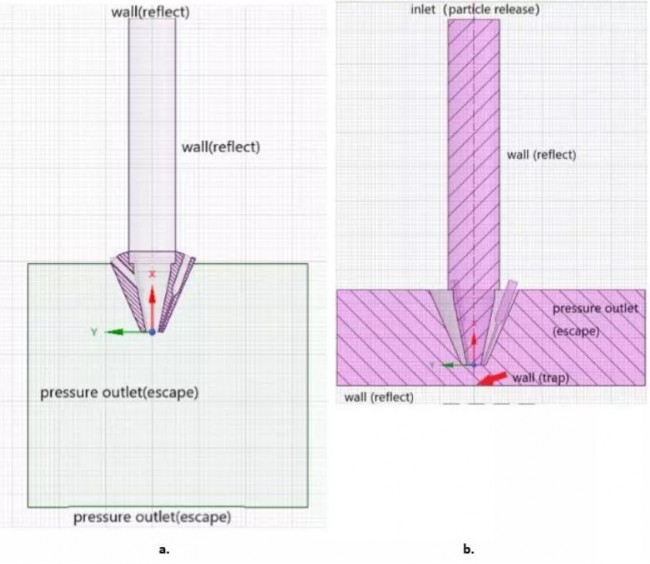

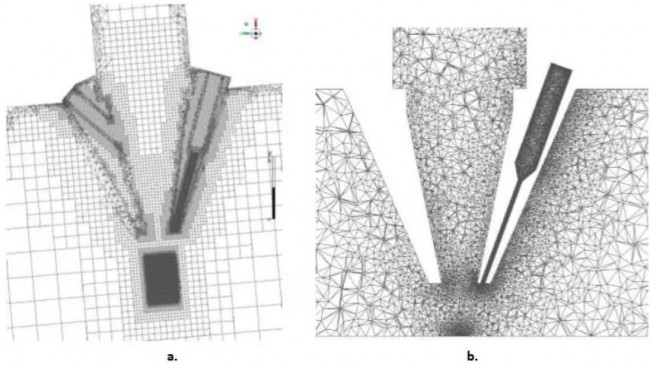

目前仿真计算针对某型号DMD机型所应用的喷嘴结构为三点式喷嘴模型(图2)。送粉口为三个均布的细长孔,保护气口布置在其中两个送粉口中间。文献1中的探究中均没有考虑打印基底对粉末汇聚效果的影响,通过计算与实验数据的对比可知,打印过程中打印的成型底板对粉末汇聚影响很大,故此仿真计算重点考虑了打印底板对粉末汇聚效果的影响。同时,在计算过程中发现,在近粉末汇聚处的流场及粉末汇聚率变化增大,故焦点处为模拟计算的关键位置,模型建立过程中应作网格加密处理。图3分别展示了计算模型的几何以及网格图示,为更清楚的展示模型结构,图例皆截取三维模型的中截面进行展示。

图2 喷嘴结构说明

图3 仿真模型喷嘴整体简化示意图,a.无底板影响 b. 有底板影响。

图4仿真模型喷嘴细节网格,a.无底板影响 b. 有底板影响。

计算模型选择

DPM模型用于模拟离散相在连续相介质内的运动扩撒情况,适用于模拟离散粒子在计算域中所占体积比小于10%的情况。联系研究机型的实际情况,喷嘴外大气环境中的空气携带颗粒部分,体积加载率(单位时间内通过界面的颗粒体积与气体体积之比)远小于10%,因此粉末粒子平均间距很大可以认为是离散相。

简单来说,此次计算在DPM模型中对粒子运动情况的模拟主要考虑以下几个力:

其中F ⃐ pressure与F ⃐ (virtual_mass )主要应用于粒子密度远小于周围流体密度的情况,故在本次探究中可以忽略不计。F ⃐ drag是由于流体的粘度和流体与打印粉末之间存在的速度差所产生的平行于速度方向的拉力,而F ⃐ g是由于重力效应而对打印粒子所造成的影响。针对本次计算,F ⃐ other中所考虑的因素包括粒子与紊流流场的耦合,随机碰撞模型以及Saffman 升力。

模型中的关键假设处理:

进入熔池的粒子将全部熔化,不会有粒子从熔池中反弹。

底板上散落在熔池之外的粒子全部完全弹性反弹。此设置为最差工况,实际打印过程中,粒子与壁面非完全弹性碰撞。

因为在焦点处和入粉口处的颗粒与气体体积比率远小于10%(i.e.10-10)粉末颗粒之间的相互作用忽略不计。

计算结果及讨论

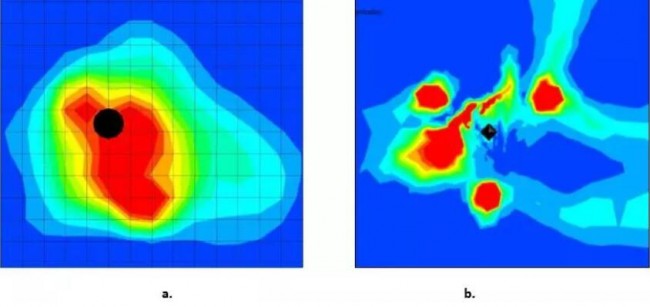

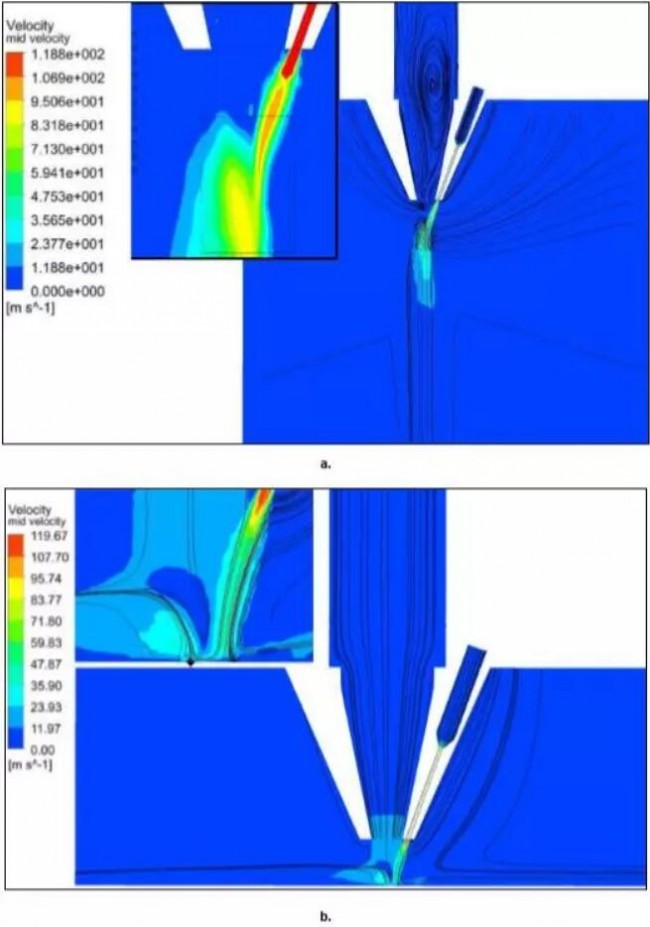

图5和图6分别展示了近焦点处模型俯视平面的粉末浓度云图与z=0mm处的速度云图。通过两图的对比可知,底板对焦点附近的流场和粉末分布有较大影响,从工程设计角度来讲,计算过程中将底板考虑在内十分必要。基于此,此次计算结果中讨论了不同打印基板到喷嘴模型的距离,并将其结果展现在图7中。

图5 近焦点处粉末浓度云图, a.无底板影响b. 有底板影响。

图6 z=0mm截面处速度云图,a.无底板影响b. 有底板影响。

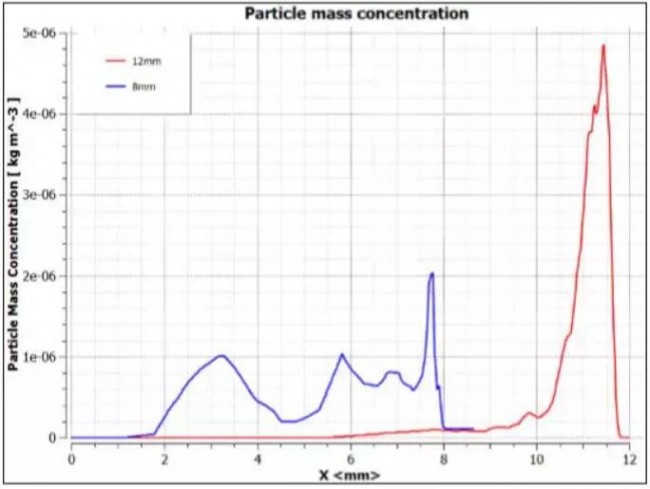

图7 8mm, 12mm 底板距离的粉末浓度曲线。

通过对图7的分析可得,打印底板的位置不仅影响着粉末聚集焦点的位置,还很大程度影响了粉末焦点处的浓度。例如在示例中所用打印参数条件下,12mm的底板距离远远优于8mm的底板距离。然而最佳的打印底板距离并非固定不变的,它会随着保护气流量,送粉量以及载粉流量等各个参数的变化而变化。另外,保气流量,送粉量以及载粉流量等各个参数之间的关系确定需要大量仿真计算以及物理实验的配合较对,作者在之后的文章中,将针对本文提到的喷嘴模型应用控制变量的方法对以上参数逐个分析。

需要特别指出的是,以上各个参数之间的关系确定很大程度上取决于喷嘴模型结构,所以在每次打印前应用仿真计算对模型进行参数校对以及表现预估十分重要。

相关推荐

全部评论 0

暂无评论