HI~欢迎来到数造云打印平台!

随着科技日新月异的发展,3D打印材料被证明是汽车,航空航天和工业应用中的重要材料。近日,研究人员通过使用3D打印的碳PEEK,对道奇SUV车的板簧进行了对比研究。他们的发现概述发表在《基于3D打印碳PEEK的单叶片弹簧的设计优化和有限元分析》中。

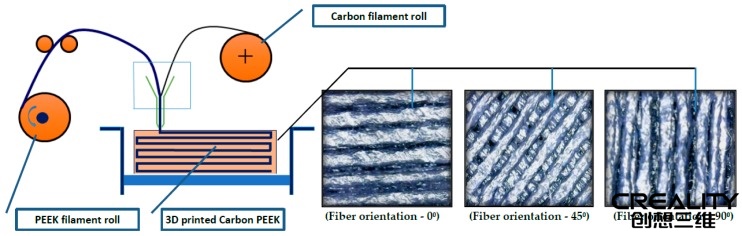

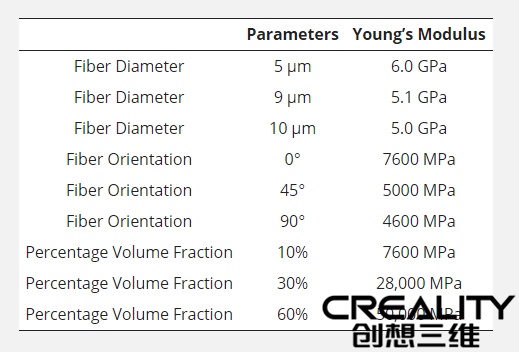

(3D打印碳PEEK材料参数)

板簧是一种简单形式的弹簧,通常称为“balestra”,通常用于汽车悬架。车辆必须具有良好的悬架系统,以便实现良好的驾驶和人体舒适性。

在以前的研究中,主要目的是确定基于复合材料的板簧弹性应变能和强度重量比与钢相比。在这项研究中,旨在尝试使用3D打印的碳PEEK材料开发板簧的过程中探索增材制造的可能性和能力,并分析各种参,例如:

● 长度

● 厚度

● 宽度

● 纤维取向

● 纤维直径

● 纤维填充物的体积分数百分比

● 不同的负载条件

在本研究中,研究了碳PEEK的性质,例如拉伸强度,模量,密度和强度重量比。研究表明,与传统钢相比,碳PEEK在取向,强度,耐腐蚀性,良好的疲劳性和粘合性方面具有高弹性模量。

基于聚醚醚酮(PEEK)的聚合物复合材料具有通过3D打印的FFF(熔合长丝制造)技术可实现的性质的受控组合,使得至少两种不同的常规材料的组合是可能的。PEEK基质材料由于其化学 - 物理性质和重量轻而在许多领域中起着至关重要的作用。在汽车领域,PEEK复合材料使我们能够满足强度和重量减轻的需求。聚合物复合材料不会受到腐蚀并用作涂层以创建保护屏障。

(a)纤维取向-0°; (b)纤维取向-45°; (c)纤维取向-90°。

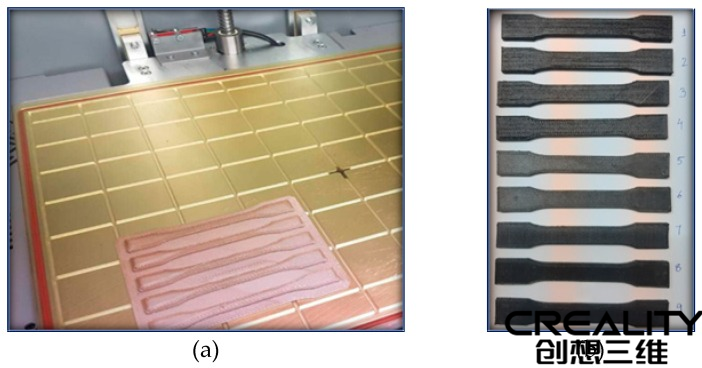

研究人员使用定制的3D打印机生产零件,配备底盘以防止过度振动,以及镀铬内部配件。配备有感应加热器的可移动挤出机头可以将喷嘴精确地定位在固定加热床上,可以保持在250℃。机器印刷平台表面是电镀锌并加热至100℃。

在对零件进行分析时,研究人员还发现叶片的碳纤维在拉伸试验中能拉伸,也证明了“零纤维取向”的有效性。

响应面方法(RSM)和方差分析(ANOVA)使得能够开发能够预测挠曲和弯曲应力的分析回归模型。这些通过使用设计参数的各种组合获得的有限元结果来验证。关于预测模型的验证,有限元和回归分析结果的获得结果显示与FEA结果的良好一致性。未来的工作将展示动态分析及其在动态载荷条件下的板簧行为。

(a)ARGO机床上的标准试样:(b)3D打印的CPEEK试样。

(a)200μm的SEM显微照片,(b)通过图像片段分析评估45°的纤维。

相关推荐

全部评论 0

暂无评论