HI~欢迎来到数造云打印平台!

空间结构系统,如网格,是一种高效的承重结构,易于几何适应,非常适合无柱、长跨度结构,如机库和航站楼,以及创建自由形式的几何结构。由于这些结构必须同时承受压缩力和拉伸力,因此它们通常由铝和钢等各向同性材料构成。钢筋混凝土也是另一种选择,但却受到高成本和混凝土本身结构笨重外观的限制。

布伦瑞克工业大学的研究人员诺曼·哈克、亨德里克·林德曼和哈拉德·克洛夫发表了一篇题为《喷射混凝土3D打印的自适应模块化空间结构》的论文,讲述了他们开发一个“模块化、数字化建筑系统”,该系统用于用钢筋混凝土制造轻质空间结构。

摘要写道:“在设计和制造方面,提出了一个数字化的工作流程,其中包括将自由几何体合理化为完全由平面组件组成的自适应空间模块。为了快速和精确的制造,这些组件使用一种称为“喷射混凝土3D打印”的新型3D混凝土打印技术进行3D打印。正在进行的研究是由一个示范性空间模块的初始真实比例原型来证明的。”

其目标是利用钢筋混凝土创建一个“适应模块化空间结构的一体化数字施工系统”,考虑施工现场物流、经济和生态方面、制造限制、材料特性和结构性能。

“鉴于此,本文描述了一个数字施工系统和一个数字工作流程,该系统首先将自由形式的几何图形合理化为平面面板,然后发展为空间模块,最后可以使用3D打印技术快速制造,而不造成建筑浪费,”研究人员解释说。

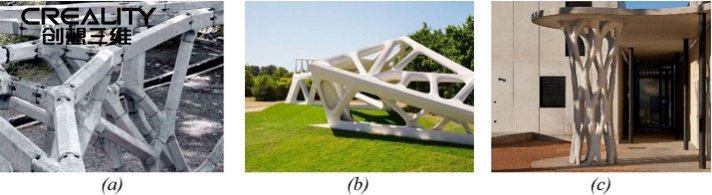

其他几个研究小组研究了使用钢筋混凝土创建几何复杂和结构优化的网格结构,包括:

*Hedracrete展馆,它研究了基于三维静态图形开发的空间复杂多面体结构。

*Opticut项目,探讨了如何利用机器人磨料线切割有效地进行拓扑优化结构。

*Xtree使用四段3D打印混凝土制作桁架式柱的模板和临时支撑结构。

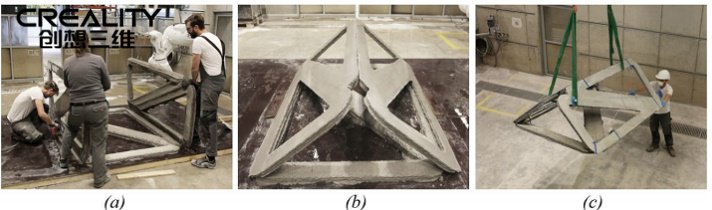

当代钢筋混凝土空间结构实例:(a)、hedacrete;(b)opticut;(c)普罗旺斯艾克斯的xtree柱。

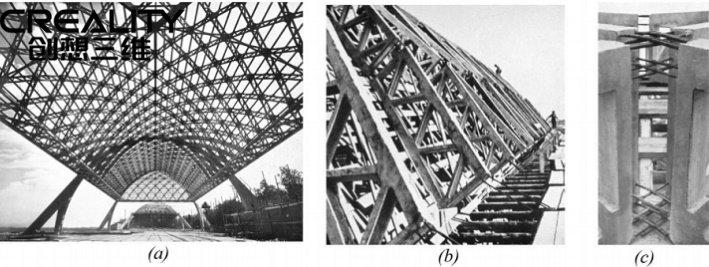

图布伦瑞克团队引用了另一个项目——Pier Luigi Nervi,他为意大利空军开发了飞机悬挂器,该悬挂器基于预制空间桁架梁的网壳系统。他创造了一个平面预制混凝土桁架系统,组装后形成了一个菱形拱顶结构。然后,通过向缝隙中浇注混凝土,将桁架整体连接起来。

这种方法节省了时间、材料和降低了重量,启发了研究人员努力创造出一个具有相同组成部分的空间结构系统。

939年,奥维耶托Luigi Nervi码头预制空军机库:(a)铺板前的网壳内部视图;(b)装配期间预制桁架梁;(c)浇筑前接缝的细节。

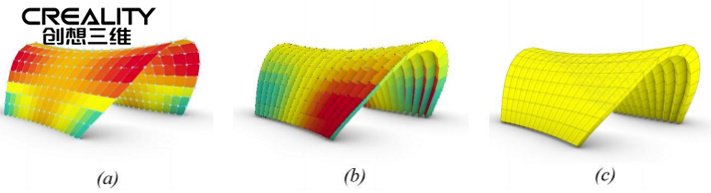

他们的构建系统概念是基于一个数字化的工作流程,该工作流程首先将自由形式的几何图形合理化为平面组件的空间模块。接下来,这些模块以数字方式展开,以生成制造路径,然后将组件3D打印为平面元素。

模块生成:(a)初始曲面细分为双曲面四边形,颜色表示双曲率;(b)平面化四边形网格,带双曲面,提供结构深度;(c)平面化四边形网格,带平面空间结构,单列Ur表示平面度。

由于结构中的所有元素都必须是平面的,因此工作流需要将“给定的自由曲面”有理化为四边形平面组件的空间模块。最后,将平面四边形转化为空间网格结构,使其适应特定的加载条件。然后,将坐标和刀具速度转换成G代码,并与西门子公司一起使用。

机器人的设置是在大学的数字建筑制造实验室完成的:一个机器人制造设施,使用加法和减法制造方法来生产大规模的结构。在开始混凝土搅拌之前,团队在工作区安装了一个平面木底板,然后上传每个模块组件的制造数据。

最终几何结构:(a)平面结构和结构调整结构,较厚的部分用橙色标记,较细的部分用蓝色标记;(b)结构俯视图和数字展开模块。

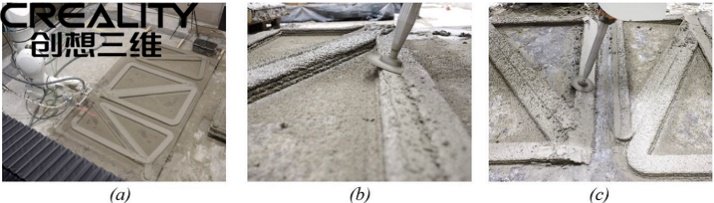

研究人员使用了他们的新型喷射混凝土3D打印技术,不仅挤压材料,而且在压力下对其进行喷射,以构建3D结构。这种方法提供了优异的层粘合性,可以整合增强材料,并提供对垂直表面和悬垂的喷涂的潜力。

模块的三个组件中的每一个都是单独3D打印的。打印前两层后,将8 x 100 cm碳纤维增强网条放在顶部,最后一层打印并喷涂以嵌入。

制作:(a)喷涂构件;(b)在混凝土绿色状态下切割边缘;(c)打磨斜接表面边缘

经过绿色后处理和两天的固化后,从底板上分离出60kg的平面元件。最后的2.2 x 1.5 x 1 m原型,在25分钟内打印,12分钟的喷涂和8分钟的后处理,是在5分钟内组装的更大结构的一部分。

“喷洒可获得良好的压实效果,速度快,并提供一致的高度控制。然而,喷雾过程的开始和停止程序尚未得到精确控制,需要延长轮廓的开始和结束点,”研究人员写道。“在钢筋方面,很明显,使用预切割碳纤维垫条是减少构件结构厚度的有效措施。但是,证明手动放置不够精确,导致后处理过程中切割边缘时发生碰撞冲突。由于部件重量较轻,仅需三人即可组装。由于第一个原型中没有集成任何连接机制,因此使用捆扎带连接部件。”

组装一个模块:(a)三人组装;(b)组装元件;(c)用起重机定位

研究人员在进行多次研究后得出了结论,例如进一步开发计算流程和模块制造。下一阶段将是“实现由多个模块构成的更大空间结构”,并进行结构测试。

相关推荐

全部评论 0

暂无评论